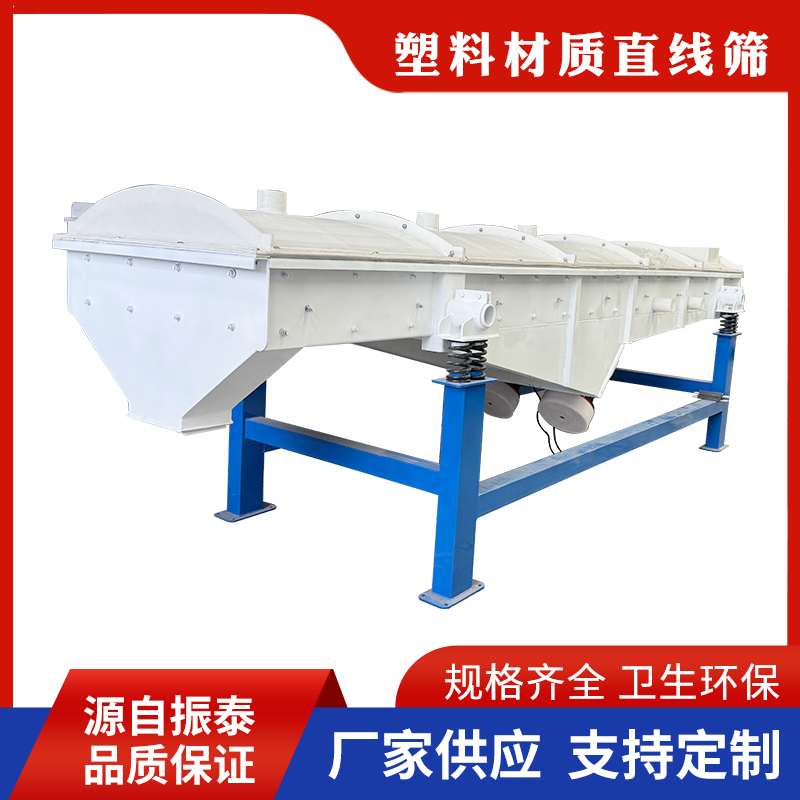

直线振动筛在磷酸铁锂电池破碎料筛分中扮演着关键角色,是实现高效、精确分离不同粒径物料的核心设备。它在废旧电池回收工艺(尤其是湿法冶金或物理法回收流程)中至关重要。

以下是其具体应用和优势:

应用背景与目的:

回收流程: 废旧磷酸铁锂电池经过放电、拆解(去除外壳、电线等)、破碎后,会得到包含多种成分的混合破碎料。主要成分包括:正负极活性材料粉末(黑粉)、铜/铝箔碎片、隔膜碎片、少量外壳碎片等。

筛分目的: 将破碎料按粒径进行分级分离:

分离黑粉: 细小的正负极活性材料粉末(通常<1mm)是回收钴、锂、镍、锰、铁、磷等有价金属/元素的主要原料。高效分离出这部分细粉是核心目标。

分离金属碎片: 较大颗粒的铜箔、铝箔碎片(通常在几毫米到十几毫米)需要被分离出来,以便后续单独回收(如涡电流分选)。

去除粗大杂质: 更大的隔膜碎片、塑料外壳碎片等需要被筛除。

核心需求: 高筛分效率、大处理量、精确分级、防爆安全、密封防尘。

直线振动筛在该应用中的优势:

高效筛分与高处理量:

直线振动筛利用双振动电机产生的定向激振力,使物料在筛面上做连续的直线跳跃运动。

这种运动方式输送能力强,特别适合处理像电池破碎料这样需要快速通过筛面的大量物料。

物料在筛面上的停留时间相对可控且均匀,提高了筛分效率。

精确分级:

通过选择合适孔径(通常根据工艺要求选择多层筛网,如上层筛除大颗粒金属/隔膜,中层筛出中等颗粒,下层筛出细粉黑粉)的多层筛网(通常2-4层),可以精确地将物料按设定的粒径范围分成多个等级。

振动参数(振幅、频率)可调,有助于优化不同物料的筛分效果。

结构简单,维护方便:

结构相对简单,没有复杂的传动机构(如齿轮箱),故障点少。

筛网更换相对便捷(尤其是一些快开式设计的型号),这对于处理可能容易磨损筛网的电池破碎料(尤其是金属碎片)非常重要,能减少停机时间。

良好的密封性:

设备可以设计成全封闭结构,有效防止筛分过程中产生的细小黑粉(含有重金属和碳粉)和有害粉尘外逸,保护工作环境,符合环保要求。

适应性强:

能够处理具有一定湿度(破碎后可能残留电解液或清洗水)的物料。

筛网材质(如不锈钢)具有较好的耐腐蚀性。

防爆设计:

这是磷酸铁锂电池回收应用中的关键要求! 电池破碎料中可能残留微量的电解液(易燃)和活性金属粉末(遇空气或火花可能反应)。

直线振动筛可以配备防爆振动电机和防爆电控箱,并确保整机可靠接地,消除运行中产生火花或静电的风险,保障生产安全。

相对较低的设备成本: 相比其他类型的精细筛分设备(如超声波振动筛、气流筛),直线振动筛通常具有更低的购置和维护成本。

应用中的关键考量点:

筛网选择:

孔径: 根据目标分离的粒径精确选择,例如,分离黑粉的底层筛网孔径通常在0.3mm-1mm(30目-60目)左右。

材质: 高强度不锈钢(如304、316L)耐磨丝或耐磨板材,耐腐蚀,延长使用寿命。

结构: 考虑是否需要清网装置(如弹跳球)来防止筛孔堵塞。

振动参数调整: 振幅和频率需要根据物料特性(粒度分布、比重、湿度、粘性)进行调整,以达到最佳筛分效率和防止筛网过快磨损。

处理粘性或湿度较高物料: 如果物料因残留电解液或清洗不彻底而过于潮湿或有粘性,可能导致筛孔堵塞。这时需要优化前处理(如烘干)或考虑增加清网装置。

防爆等级: 必须选择符合工作环境要求的防爆等级(如Ex d IIB T4 Gb)的电机和电控设备。

密封与除尘: 确保设备进出口和观察窗等处的密封良好,并配备合适的除尘接口连接到除尘系统。

耐磨设计: 对于金属碎片含量高的物料,进料口、筛框接触点等易磨损部位可能需要额外的耐磨衬板。

在磷酸铁锂电池破碎料筛分工序中,直线振动筛凭借其高处理量、良好的分级精度、结构简单可靠、易于密封防尘以及能够实现关键的防爆安全设计等突出优势,成为该应用场景下非常主流且高效的选择。它有效地将破碎后混合物料中的高价值细粉(黑粉)与金属碎片、隔膜等组分快速分离,为后续的物理分选(如磁选、涡电流分选)或湿法冶金提纯工序提供了合格的、按粒径分级的前处理物料,是整个电池回收产业链中不可或缺的关键设备之一。其性能和可靠性直接影响着回收效率和最终产品的品质。

24h服务热线: / 15560203220

24h服务热线: / 15560203220  地址:河南省新乡市定国工业园

地址:河南省新乡市定国工业园

客服QQ

客服QQ