在材料科学与工程技术领域,碳化硅(SiC)作为一种高性能的陶瓷材料,因其出色的硬度、耐磨性、高热导率和化学稳定性,被广泛应用于半导体制造、磨料工具、陶瓷制品以及高温结构材料等多个行业。为了确保碳化硅材料在这些关键应用中能够达到预期的性能标准,对其粒径进行精确检测显得尤为重要。在众多粒径检测方法中,碳化硅拍击筛以其高效、精确和适应性强的特点,成为了碳化硅粒径检测中不可或缺的工具。

碳化硅拍击筛的工作原理

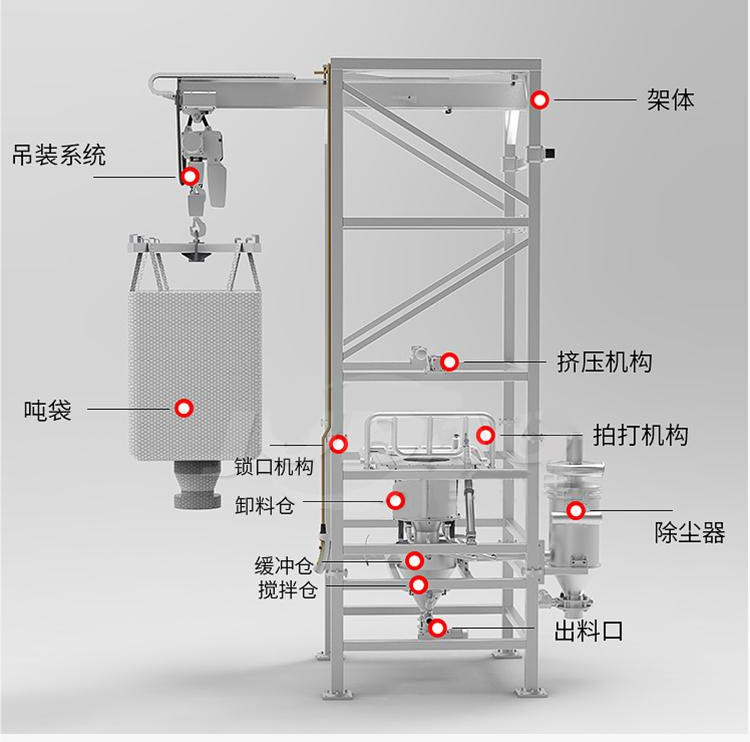

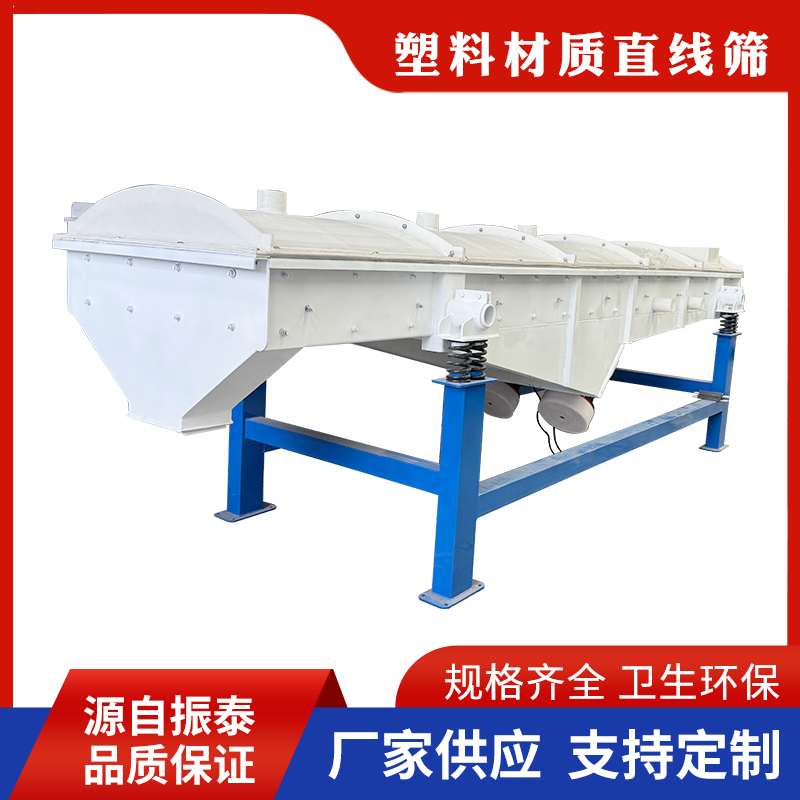

碳化硅拍击筛,又称拍击式振动筛,是一种结合了振动筛分与拍击运动的高效筛分设备。其工作原理主要依赖于振动电机产生的离心力以及拍击装置对筛面的周期性拍击。设备内部装有偏心振动电机,通过电机的旋转产生强大的离心力,驱动筛体进行高频振动。这种高频振动促使物料在筛面上形成连续的跳跃运动,促进了物料颗粒间的相互碰撞与分层,有效防止了物料堵塞筛孔。同时,筛体上还设计有精密的拍击装置,该装置在特定时间间隔内对筛面进行强力拍击,进一步打散物料团块,加速细粒级物料的透筛过程,从而确保了筛分精度。

碳化硅拍击筛在碳化硅粒径检测中扮演着至关重要的角色,其重要性主要体现在以下几个方面:

1. 高效筛分,提高检测效率

在碳化硅的生产和应用过程中,粒径的均匀性和一致性对最终产品的性能有着至关重要的影响。传统的筛分方法往往存在筛分效率低、易堵塞筛孔等问题,难以满足大规模生产和高效检测的需求。而碳化硅拍击筛结合了振动与拍击的双重作用,能够高效处理各种粒度分布不均的碳化硅颗粒,显著提高筛分效率和精度。这不仅缩短了检测周期,降低了生产成本,还确保了粒径检测结果的及时性和准确性。

2. 高精度分级,满足多样化需求

碳化硅材料的应用领域广泛,不同领域对粒径的要求也各不相同。例如,在半导体制造中,需要严格控制碳化硅颗粒的粒径大小,以确保芯片的性能和可靠性;而在磨料工具制造中,则更注重碳化硅颗粒的硬度和耐磨性,对粒径的要求相对宽松。碳化硅拍击筛通过多层筛网设计配合精密的孔径控制,能够按照预设的粒度范围对碳化硅颗粒进行精确分级,满足不同领域对粒径的多样化需求。这种高精度分级能力为碳化硅材料的广泛应用提供了有力支持。

3. 适应性强,应对复杂工况

碳化硅材料的生产过程中,往往伴随着颗粒形状不规则、易团聚、静电吸附等问题,这给粒径检测带来了极大的挑战。碳化硅拍击筛采用高频振动和强力拍击相结合的方式,有效解决了这些问题。高频振动能够促使颗粒在筛面上快速跳跃和翻滚,减少颗粒间的相互粘附;而强力拍击则能够进一步打散颗粒团块,加速细粒级物料的透筛过程。此外,筛网材质和孔径可根据碳化硅材料的特性灵活调整,适用于不同粒径范围的筛分作业。这种强适应性使得碳化硅拍击筛能够在复杂工况下保持稳定的筛分性能。

4. 耐用可靠,降低维护成本

碳化硅拍击筛采用优质材料和精密工艺制造而成,关键部件经过特殊处理,确保设备在长时间高负荷运行下仍能保持良好的性能和稳定性。这种耐用性不仅延长了设备的使用寿命,降低了更换频率和维护成本,还提高了粒径检测的连续性和可靠性。

碳化硅拍击筛的应用案例

在实际应用中,碳化硅拍击筛已广泛应用于碳化硅材料的粒径检测领域。以某半导体制造企业为例,该企业采用碳化硅拍击筛对原料碳化硅颗粒进行粒径分级处理。通过精确控制筛网孔径和筛分时间等参数,成功将原料颗粒分为多个粒度级别,满足了不同芯片制造工艺对粒径的严格要求。同时,该设备的高效筛分能力和智能化操作系统也大大提高了生产效率和产品质量。

综上所述,碳化硅拍击筛以其高效、精确、易操作的特点,在碳化硅粒径检测中发挥着不可替代的作用。它不仅提高了生产效率,降低了人工成本,还确保了产品质量的稳定性和一致性。

24h服务热线: / 15560203220

24h服务热线: / 15560203220  地址:河南省新乡市定国工业园

地址:河南省新乡市定国工业园

客服QQ

客服QQ