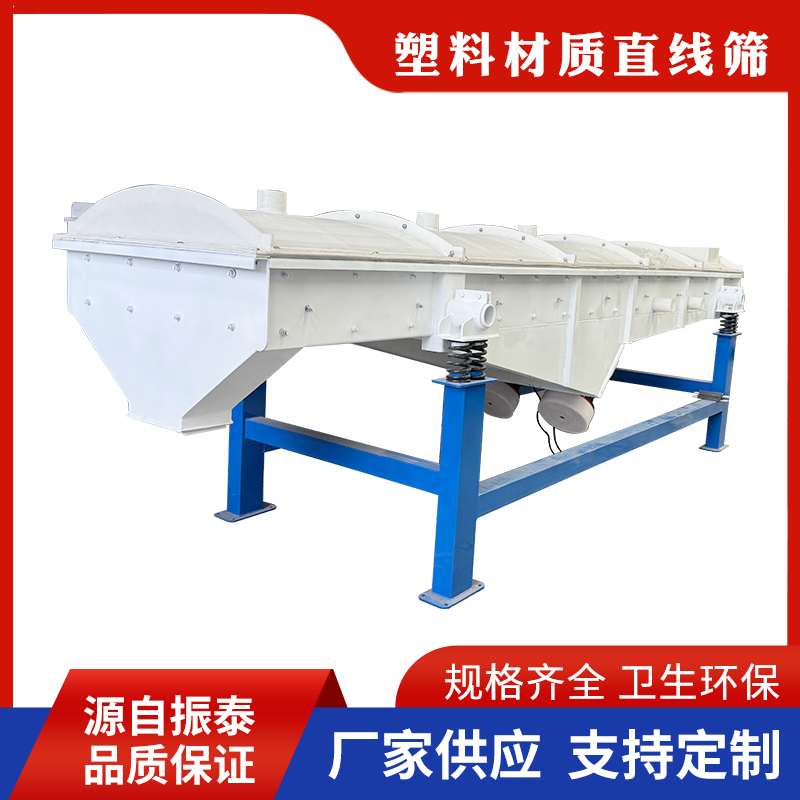

在光伏硅片、半导体材料、精密陶瓷、特种涂料填料等尖端产业高速发展的推动下,高纯度二氧化硅的需求量呈爆发式增长。其生产过程中的核心环节——二氧化硅溶液(或浆料)的固液分离与高效过滤,直接关系到产品纯度、生产效率和成本控制。面对动辄数十甚至上百吨/小时的大产量需求,传统的过滤方式往往力不从心。二氧化硅溶液过滤直线振动筛以其卓越的性能,成为实现二氧化硅溶液大规模、连续、高效过滤的首选解决方案。

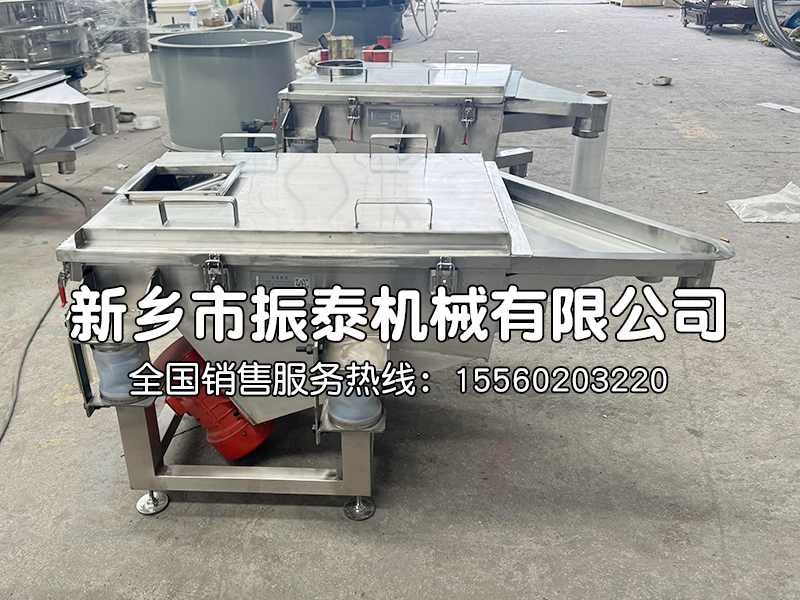

二氧化硅溶液过滤直线振动筛:高效分离的核心原理

二氧化硅溶液过滤直线振动筛的核心动力来源于安装在筛箱两侧的振动电机(或激振器)。当两台电机同步反向旋转时,产生强大的线性激振力。在此合力作用下,物料沿直线方向进行往复振动。

抛掷运动与分层: 筛面的强烈振动使筛面上的二氧化硅浆料颗粒被周期性地抛起、向前跳跃。

精细筛分:在跳跃过程中,小于筛网孔径的二氧化硅颗粒(或达到细度要求的粒子)与液体一同透过筛网,成为滤液(或合格细料)。

粗料排出: 大于筛网孔径的颗粒(粗料或团聚体、杂质)则无法透筛,在持续的抛掷和重力作用下,沿筛面方向跳跃前进,最终从筛体前端的出料口排出。

连续作业:物料在筛面上跳跃前进的同时完成分级或固液分离,实现真正的连续化大产量作业。

二氧化硅溶液过滤直线振动筛征服大产量二氧化硅过滤的五大优势

1. 超凡的处理能力:

多层筛网设计: 可在同一台设备内叠加安装 2-6 层筛网,实现多级粒度同时分级或提高单次处理量。这是应对每小时数十吨以上浆料处理的关键。

大筛面利用率:筛面宽度可根据产量需求灵活设计(常见 0.5米至2.5米以上),长度也可定制,提供巨大的有效筛分面积,单位时间处理量远超圆形振动筛或旋振筛。

强力激振与物料快速移动: 激振力强且可调,确保物料在筛面上高速、均匀地向前输送和分散,避免堆积,极大提升了处理效率。

2. 卓越的筛分效率与精度:

物料高抛掷指数:直线振动轨迹使物料获得更大的垂直抛掷加速度,增加了细颗粒接触筛网的机会,有效减少堵孔,提高透筛率。

筛网自清洁:强烈的振动使筛网时刻保持张紧状态,并有效弹跳掉卡在网孔中的颗粒,显著降低堵塞风险,维持稳定的筛分精度(尤其对易团聚的二氧化硅微粒至关重要)。

筛网选择灵活:可根据二氧化硅目标粒度和溶液特性,选用最合适材质(如高耐磨、耐腐蚀的不锈钢、聚氨酯)和孔径的筛网,确保过滤精度。

3. 坚固耐用,维护简便:

重型结构设计:大产量机型通常采用更厚实的筛箱板材和加强型梁结构,配备大功率、高可靠性振动电机或激振器,专为承受连续高强度运行而设计。

模块化筛网: 筛网更换通常采用压板式或绷网圈式设计,操作相对便捷,可快速完成维护,减少停机时间。

关键部件强化: 轴承座、弹簧等关键部件进行特殊强化处理,延长设备整体寿命。

4. 环保与安全:

全密闭结构:筛分过程可在完全密闭的筛箱内进行,有效防止二氧化硅粉尘逸散(二氧化硅粉尘具有健康危害),保护工作环境和操作人员健康,满足严苛的环保要求。

防溅防漏设计:进料口、出料口可方便地连接管道或软连接,防止溶液飞溅和泄漏,保持现场清洁。

5. 自动化与智能化集成:

易于集成到自动化生产线中,通过 PLC 控制实现启停、监控运行状态(如振动、温度)、报警等功能。

可配备自动清网装置(如弹跳球、超声波系统)进一步防止堵网,尤其适用于微细二氧化硅粉体的过滤。

典型应用场景

水玻璃(硅酸钠)酸化法制备沉淀二氧化硅(白炭黑): 过滤分离反应后浆料中的二氧化硅沉淀物与母液。

硅溶胶(胶体二氧化硅)的纯化与浓缩: 去除制备过程中产生的少量大颗粒或凝胶杂质。

石英砂酸洗/水洗后浆料的脱水与分级。

高纯硅微粉生产中的粒度控制与杂质去除。

在追求大规模、高效率、低成本、高纯度的二氧化硅生产时代,直线振动筛凭借其无与伦比的大处理量、出色的筛分效率与精度、坚固耐用的结构、优异的环保性能以及良好的自动化兼容性,已成为二氧化硅溶液(浆料)固液分离与过滤环节无可争议的主力军。其技术的成熟度和应用的广泛性,持续为光伏、半导体、新材料等战略新兴产业的蓬勃发展提供着强大且可靠的基础支撑。选择性能优异的直线振动筛,是提升二氧化硅生产过滤效能、赢得市场竞争优势的关键一步。

24h服务热线: / 15560203220

24h服务热线: / 15560203220  地址:河南省新乡市定国工业园

地址:河南省新乡市定国工业园

客服QQ

客服QQ